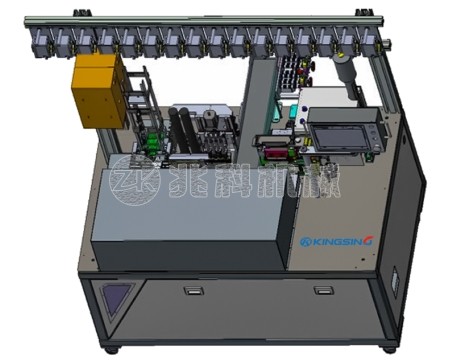

该全自动双头端子压接及塑壳插入机是专为大规模线束制造而设计的高精度集成平台。它通过单一系统实现了线缆的自动定长裁剪、两端剥皮、端子压接以及最后的胶壳(塑壳)插入工艺。这种高度集成的加工模式极大减少了工序间的周转时间,有效解决了传统人工作业中插壳效率低、易错位及一致性差的痛点,为现代工厂提供了一站式的自动化线束解决方案。

在功能灵活性方面,该设备表现卓越,不仅支持常见的单排胶壳,还兼容双排塑壳配置,能够满足汽车电子、工业控制及家电领域中多样化的连接器规格要求。系统支持复杂的插入逻辑,包括两端交叉插入以及非对称端子加工,甚至可以在同一根线缆的两端应用完全不同的胶壳类型。这种灵活性确保了设备能够轻松应对设计复杂的高端线束产品。

设备内置了先进的可编程逻辑控制系统,赋予产线极高的操作自由度。用户可以根据实际生产需求,通过软件快速切换功能模式,例如关闭某一侧的插壳功能以实现单头压接加工。此外,针对特殊工艺需求,设备还支持多色线材处理及双绞线加工功能的定制,每一段线材的长度均可独立编程设置,从而能够在一台设备上完成多种规格线束的连续化生产。

为了确保在严苛的24小时不间断工业环境下长期稳定运行,该机型全量配备了高精度伺服电机及工业级气动元件。伺服驱动系统不仅提升了动作的响应速度,更通过其闭环控制特性保障了压接深度与插入位置的微米级重复精度。高强度的机身结构配合优化的动力设计,使设备在保持高速产出的同时,能有效减震降噪,延长机械结构的使用寿命。

质量控制是该系统的核心卖点之一。设备标配了全方位的缺陷监测矩阵,集成端子压接力实时监控系统,并可选配CCD视觉检测模块。从线材的有无、剥皮质量到端子的压接状态,以及最终的胶壳插入压力与位置,所有关键环节都在传感器的严密监控下。系统一旦识别到不良品将自动执行拦截排除,从源头上杜绝了废品流入后续工艺,为客户的高标准交付提供数据化保障。

|  |  |

| 适用线径范围 | AWG30# – AWG18# |

| 线材颜色种类 | 14种(可定制) |

| 加工长度 | 150 mm – 1000 mm(可定制) |

| 最大产出效率 | 1200–1600 pcs/h (L=200 mm) |

| 剥皮长度 (A & B端) | 1–7 mm |

| 切断精度 | ±(0.2% × L + 1) mm |

| 压着工位数量 | 最高支持4个工位(可定制) |

| 护套种类支持 | 最高支持6种(可定制) |

| 控制界面 | 工业PC系统 (Windows OS) |

| 气源要求 | 0.5–0.7 Mpa (5–7 KG/m³) |

| 电源供应 | 220V 50/60Hz(可定制) |

| 机器净重 | 约 1000 kg ±15 kg |

| 机器尺寸 | 3000 × 2000 × 1370 mm |

| 检测系统 | 端子压力监测 (CFM)、CCD视觉检测、拉力测试、缺料检测、打结检测等 |

| 可选附件 | 多工位送线器 |