这款全自动多工位汽车线束组装机是专为满足汽车工业严苛标准而设计的集成化生产平台。该系统具备高度的模块化配置能力,能够根据不同产品的生产需求进行深度定制。通过集成先进的自动化控制技术,设备不仅能实现高效的线材加工,还能在复杂的生产环境中保持极高的一致性,是汽车线束制造商提升产线自动化水平、减少人工依赖的理想解决方案。

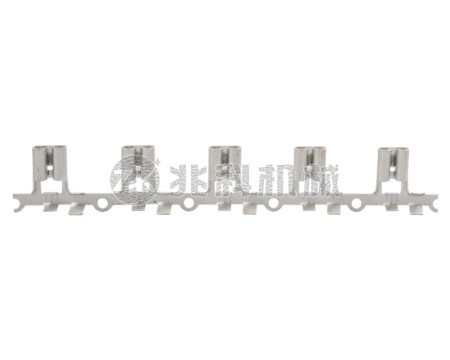

设备在通用性与灵活性方面表现卓越,支持多达四个端子压着工位与六种不同类型的连接器护套。无论是单排还是双排连接器,系统均能通过精确的机械手完成自动插入动作。更具优势的是,它能够处理极其复杂的组装逻辑,包括一端单孔、另一端多孔的“一对多”配置,以及两端均为多孔护套的“多对多”配置,有效覆盖了各类复杂汽车线束的生产工艺。

为了进一步提升组装工艺的完整性,客户可以根据需求选配自动防水栓(塞)插入功能。该功能模块的工作站数量同样支持动态扩展,能够根据生产节拍和工艺顺序进行合理排布。结合设备内置的链板式输送系统,加工完成的成品可由专用传送带平稳输送至安全防护罩外部进行自动收集,从而大幅优化了物料流转路径并提升了整机的作业空间利用率。

质量控制是本设备的核心设计原则之一。系统集成了高精度的CFM压力监测模块,可实时对每一个端子的压着力度进行在线验证,确保压接性能符合工程标准。此外,配备的CCD视觉检测系统能对插壳深度、到位程度及外观缺陷进行自动判别,辅以拉力测试检测,形成了一套闭环的品质保障体系。这种全方位监控能够有效预防次品流出,显著降低工厂的质量风险成本。

在操作便利性与安全性方面,设备采用了基于Windows系统的工业电脑控制界面,界面直观易懂,方便技术人员进行参数设定与生产监控。整机设计配套了全封闭式的三色安全保护罩,在实现高速生产的同时,为现场操作人员提供了物理级别的安全防护。这种结合了工程理性与人性化设计的自动化系统,能显著提升生产效率,确保企业在大规模任务下具备稳定的交付能力。

| 适用线径范围 | AWG30# – AWG18# |

| 线材颜色种类 | 14种(可定制) |

| 加工长度 | 150 mm – 1000 mm(可定制) |

| 最大产出效率 | 1200–1600 pcs/h (L=200 mm) |

| 剥皮长度 (A & B端) | 1–7 mm |

| 切断精度 | ±(0.2% × L + 1) mm |

| 压着工位数量 | 最高支持4个工位(可定制) |

| 护套种类支持 | 最高支持6种(可定制) |

| 控制界面 | 工业PC系统 (Windows OS) |

| 气源要求 | 0.5–0.7 Mpa (5–7 KG/m³) |

| 电源供应 | 220V 50/60Hz(可定制) |

| 机器净重 | 约 1000 kg ±15 kg |

| 机器尺寸 | 3000 × 2000 × 1370 mm |

| 检测系统 | 端子压力监测 (CFM)、CCD视觉检测、拉力测试、缺料检测、打结检测等 |

| 可选附件 | 多工位送线器 |