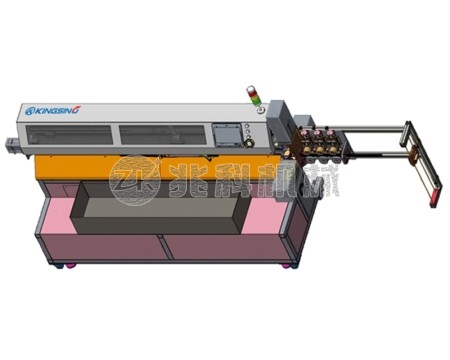

该全自动线束加工一体机专为高度复杂的线束生产而设计,实现了从原线给料到成品产出的全流程自动化作业。系统深度集成了线缆裁切、双端剥皮、号码管自动打印与套入、线芯扭线以及端子压接等多道核心工序。这种高度集成化的设计方案,特别适用于电气控制盘、控制柜以及各类先进自动化系统的专用线束制造,有效解决了传统多工序分散加工带来的效率瓶颈与管理难题。

在智能化控制方面,设备搭载了基于Windows系统的操作界面,并支持通过Excel表格进行生产参数的批量导入配置。用户可以预先在表格中定义每一根线缆的长度、打标内容、线缆规格以及端子配置,从而实现在单次运行中处理多种型号混合生产的任务。这种软件驱动的柔性加工模式,使得设备在面对小批量、多品种的线束需求时,无需频繁进行机械调整即可快速切换,显著提升了生产线的响应速度。

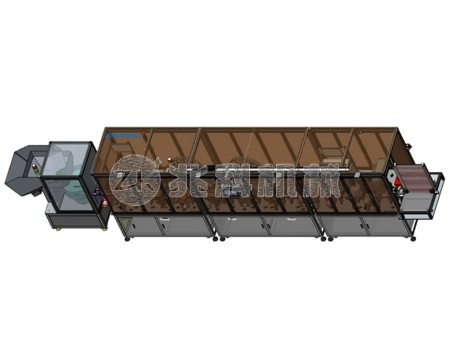

设备采用了创新的U型线缆弯折结构设计,能够巧妙地将线缆的两端对准同一侧,从而使线头的首尾加工可以在共用的工位上完成。这一布局极大程度地优化了各压接工位间的联动效率,同时也显著缩小了整机的占地面积。设备配备了多个独立的压接站位,能够兼容卷装端子和散装端子,并可通过振动盘实现散装端子的自动化快速供给,进一步拓展了系统对不同连接器类型的兼容性。

为了确保每一根产出线束的卓越品质,系统集成了全方位的质量评估模块。通过双CCD视觉检测系统,设备能够对号码管的套入深度及端子压接的表观质量进行实时在线识别。同时,内置的压接压力监测系统会对每一次压接动作的力学曲线进行全程分析,一旦测量值偏离预设公差,系统将自动剔除不合格品并根据逻辑停机报警。这种严苛的监控机制不仅降低了不良品率,更避免了后期返工带来的成本损耗。

此款设备充分考虑了工业生产的长期稳定性与易维护性,动力系统主要由精密伺服电机驱动,压接高度与位置均可数字化编程控制,确保了极高的工艺一致性。对于追求生产一致性与高产能要求的制造型企业而言,它不仅是一个加工工具,更是实现柔性制造与精益生产、减少人工作业依赖的重要技术支点,能够有效助力企业在全球化的竞争环境下实现提质增效。

| 适用线径范围 | AWG10 – AWG24 |

| 支持端子类型 | 4种散装端子 + 4种卷装端子(可定制) |

| 支持套管类型 | 圆管(扁平管可定制) |

| 线缆裁切长度 | 350 – 5500 mm(可定制) |

| 剥皮长度 | 3 – 20 mm |

| 扭线功能 | 支持(线缆两端) |

| 套管打标 | 碳带打印(黑、白等色),墨盒式结构 |

| 压接工位数 | 4个(可定制) |

| 压接站驱动类型 | 伺服电机驱动(压接高度可编程) |

| 散装端子容量 | 4种类型(通过4组振动盘送料) |

| 卷装端子容量 | 4种类型 |

| 压力分析仪 | 具备记录功能(全行程压力曲线监测) |

| 视觉检测 | 套管位置检测 + 压接质量检测(双CCD) |

| 不良品处理 | 自动剔除并具备计数逻辑 |

| 控制系统 | Windows 11 + Office 2021 + 专业控制软件 |

| 数据输入格式 | Excel (.xlsx) |

| 操作界面 | 触控软件配合物理按键 |

| 生产效率 | ≥ 500 根/小时 |

| 电源供应 | 220 V 50 Hz(可定制) |

| 空气压力 | 0.5 – 0.8 MPa(可定制) |

| 噪音等级 | ≤ 70 dB |

| 额定功率 | 5000 W(可定制) |

| 机器重量 | 约 1.2 吨 |

| 设备尺寸 | 3400 mm × 1360 mm × 1800 mm |