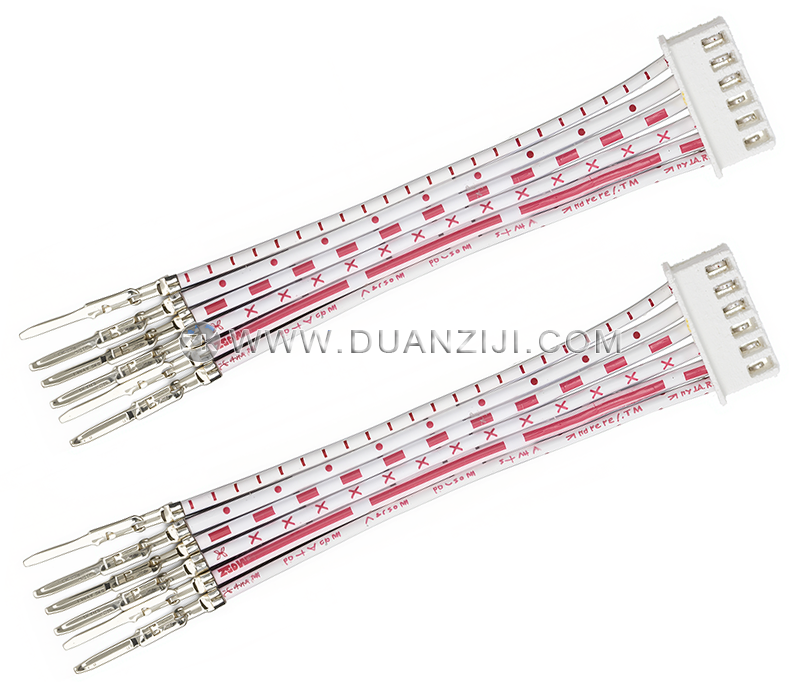

该多功能线束加工系统是一款专为复杂线束生产需求设计的高灵活性自动化设备。它能够实现多种配置模式的灵活切换,包括双端端子压着配合单端胶壳插入,或是单端端子压着穿壳与另一端扭线沾锡的组合。这种一机多用的设计显著提升了设备的利用率,使其不仅能够处理标准的扁平排线,也能高效完成多样化的单根电子线加工任务,是线束制造企业应对多品种、小批量生产挑战的理想利器。

设备采用高度模块化的架构,并在智能控制系统中实现了各项功能的独立编程与控制。用户可以根据具体的工艺流程,通过软件设置一键开启或关闭剥皮、压着、扭线或穿壳等功能模块。这意味着在生产过程中,企业无需进行大规格的硬件改动即可快速适配不同的订单需求。这种高度的柔性化特点,极大缩短了换型时间,在保证加工一致性的同时,有效降低了客户的资本性支出。

系统深度集成了高精度的伺服驱动机构,确保了在裁切、分线、剥皮及后续处理中的动作协调性与定位精度。尤其在处理排线时,其精密的分线机构能够确保每一根芯线都得到妥善的处理,避免损伤绝缘层。而对于需要尾部上锡的应用,精密的温控系统与扭线装置保证了焊锡点的均匀与稳定,为后续的电路连接提供了可靠的质量保障。

为确保工业级生产的高可靠性,该设备内置了多重智能检测系统。CFM 端子压力监测模块可实时追踪压着过程中的压力曲线,有效剔除压力异常的不良品;同时,CCD 视觉检测成像系统会对胶壳插入的准确度进行自动化验证。设备还通过集成传感器实现了缺料报警、气压异常监控等功能,在无人值守或低强度干涉下即可维持稳定的高产能输出。

在操作安全性与人体工程学方面,该机型配备了自动成品输送机构,将加工完成的合格产品自动移送至机台外部,既提升了生产节拍又确保了操作人员的人身安全。通过配置 10 组高性能伺服电机,设备在高负荷运行下依然能保持极低的运行噪音与卓越的稳定性。对于追求自动化率及加工精度的大型线束代工厂而言,这款设备是实现数字化与自动化转型的重要基础设施。

| 适用线材 | 扁平排线、普通单根电子线 |

| 适用连接器胶壳 | 间距 1.0-3.96mm, 1-20 Pin |

| 适用线径范围 | AWG18–AWG28 |

| 裁切长度范围 | 40–1000 mm (可定制) |

| 剥皮长度 | A端: 1–7 mm, B端: 1-7mm (可定制) |

| 裁切精度 | ±0.5 + 0.2*L mm |

| 生产能力 | 13000–18000 pins/小时 |

| 压着力 | 2.0T(可定制) |

| 电机配置 | 10 伺服电机 |

| 检测系统 | CCD 视觉检测、CFM 压力监测、缺线报警、断端子检测、缺锡报警、漏穿胶壳报警、气压异常报警等 |

| 电源供应 | 220V 50/60Hz(可定制) |

| 工作气压 | 0.5–0.7 MPa |

| 标准尺寸 | L2200 × W1800 × H1600 mm |

| 可选配置 | Windows 11 控制系统 (支持 MES), 伺服压接机, 全封闭式安全罩, 自动送线机, 对绞功能(限电子线)及定制化服务 |