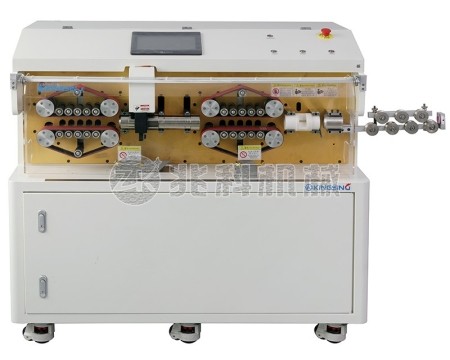

该半自动多芯护套线加工系统专为解决多芯电缆及护套线加工中的效率瓶颈而研发。设备创新地将芯线剥皮、端子压着与胶壳自动插入三大核心工序整合于同一个工作流程中。对于这类复杂的加工任务,操作员仅需根据预设的颜色序列将芯线放入夹具中,后续的剥皮、压端及插壳动作均由设备自动完成。这种人机协作模式不仅显著降低了作业流程的复杂性,更极大提升了单位时间内的产出效率。

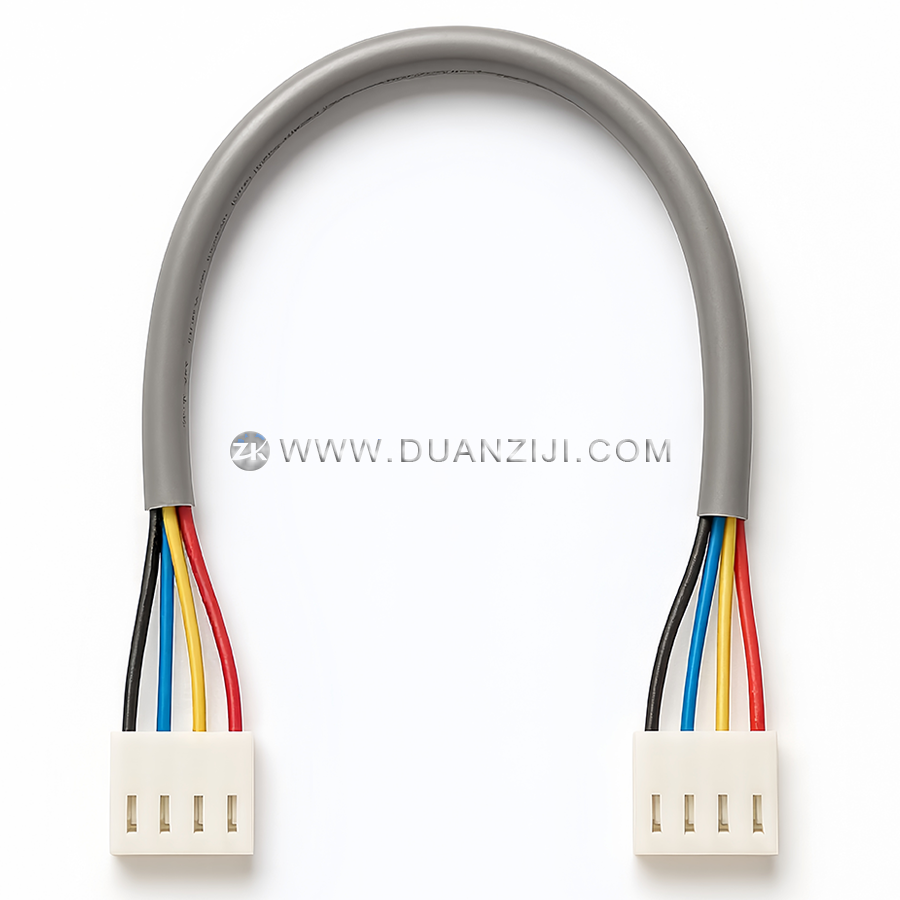

针对多芯护套线(特别是三芯以上)在全自动理成顺序方面的工艺难题,该设备采用了手动排线与自动加工相结合的方式。这种设计能够完美解决全自动设备难以处理的多颜色、多规律芯线排序问题,有效保障了颜色序列的百分之百准确性。在保障插入精度的同时,配合自动振动盘供料系统,使胶壳插入过程更加流畅稳定,是多芯连接器线束生产的理想选择。

设备采用了先进的模块化柔性架构,展现出极强的产品适应性。单台设备即可覆盖多种规格的端子或连接器加工需求,用户在进行产品切换时,仅需针对性地更换压着模具、振动盘送料轨道及插壳治具。这种快速切换能力极大缩短了产线的调机停机时间,降低了生产切换成本,让设备在应对小批量、多品种的订单任务时更具竞争优势。

操控系统方面,设备配备了大尺寸彩色触摸屏,提供直观的图形化参数设置界面,操作简便易懂。系统内置程序记忆功能,支持多种产品参数的存储与一键调用,进一步降低了对操作人员技术水平的依赖。此外,设备配备了标准网络接口,可选配工业电脑控制系统以全面对接MES系统,实现生产任务的远程管理与加工数据的实时采集,助力企业实现数字化转型。

为了确保高标准的加工品质,该系统还集成了多种工业级检测接口。用户可根据实际工艺要求选配CCD视觉检测系统,对压着后的外观和插入深度进行实时在线监测;同时,可选配端子压力监测仪,对每一次压着动作的力学曲线进行分析。通过这些高精度的质量控制手段,设备能够有效杜绝次品流向后道工序,确保每一组加工完成的线束均符合严苛的行业标准。

| 参数名称 | 参数值 |

| 芯线外径 | Φ0.6–2.5 mm |

| 线材类型 | 2–12 芯护套线或排线 |

| 外被剥皮长度 | 2-5 芯:最小 34 mm;6-12 芯:最小 40 mm |

| 芯线剥皮长度 | ≤10 mm(可定制) |

| 端子类型 | 连续横送端子 |

| 最大压力 | 1.5 T |

| 压着行程 | 30 mm(40 mm 行程机型可定制) |

| 操作界面 | 彩色触摸屏(可选配工控机系统) |

| 工作气压 | 0.5–0.7 MPa |

| 额定功率 | 2000 W(可定制) |

| 工作电压 | 220 V 50/60 Hz(可定制) |

| 设备净重 | 300 kg |

| 外形尺寸 | 1265 × 1200 × 1750 mm |

| 可选配置 | Windows 11 工控系统 (支持 MES)、端子压力监测、CCD 视觉检测、伺服压着站、安全护罩、振动盘散装端子机等 |