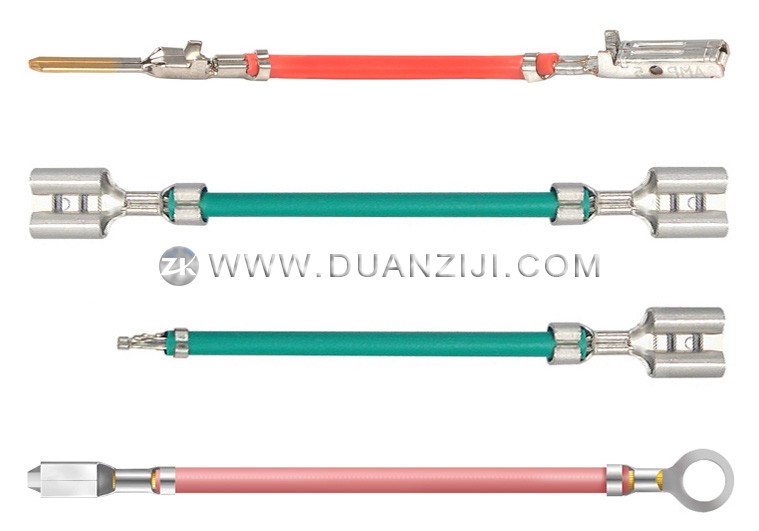

这款双端全自动端子压着机是专为现代化线束生产量身定制的高效加工设备,能够在一个自动化的操作循环中实现裁线、双头剥皮以及双端端子的精密压接。设备的设计初衷是为工业制造提供高度一致且连贯的电气连接方案,特别是在大批量、高节奏的生产环境下,它能有效确保线束加工的物理规格与电气性能始终处于受控状态。该机型广泛兼容横送、直送及旗型等多种主流端子规格,是线束加工企业提升核心产能的基础性自动化单元。

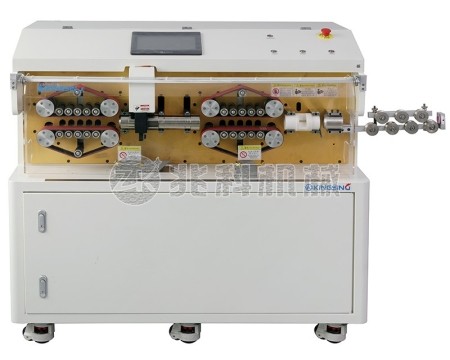

机械结构方面,设备主体选用了高品质球墨铸铁,这种材质赋予了机器极佳的抗震性与结构刚性。这种稳固的物理特性直接作用于压接工站,确保了即使在高速打击状态下,压接高度(Crimp Height)依然能保持卓越的微米级稳定性。机器配置了标准的OTP卡式模具座,具备通用的30mm行程,用户在更换不同规格的产品时,仅需快速替换剥皮模组与压接刀件,通过这种模块化操作,实现了极高的生产灵活性与设备稼动率。

交互系统采用直观的彩色触控屏幕,全面覆盖了从基础手动调试到全自动批量生产的所有功能模块。系统内置了强大的程序记忆数据库,支持技术人员对特定型号的线材长度、剥皮尺寸以及生产速度等参数进行存储与命名。这种数字化管理模式大幅缩减了新任务上线时的调机时间,消除了由于人工重复输入参数可能带来的误操作隐患。通过逻辑化的菜单指引,操作人员即便是初学者也能在短时间内掌握设备的标准化操作流程。

为了进一步提升线束产品的良率控制能力,该设备支持选配端子压着力实时监测系统。该监测仪能够动态分析压接过程中的力值变形曲线,一旦识别到线芯缺失、剥皮残影或端子变形导致的异常压接力,系统会立即触发视觉与听觉报警并强行停止运行,从而在生产源头拦截次品。此外,针对特殊线径或非常规端子,厂商还可根据客户提供的样品提供定制化的进线导向与压接解决方案,确保每一套系统都能完美适配特定的应用场景。

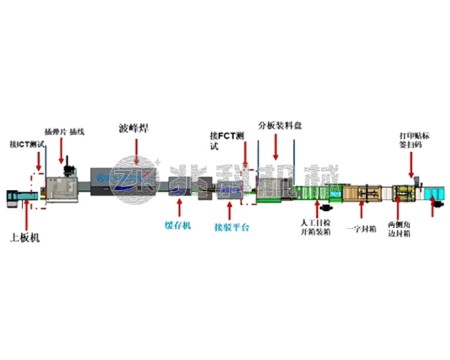

在安全性与配套扩展方面,设备预留了多项智能化接口。企业可以根据生产安全性标准选配全封闭的安全防护罩及其联锁急停功能;针对超长线材加工,可联动后端的皮带输送机构或前端的无张力自动预给线机。这种全流程的可扩展能力,使得单台端子机可以轻松升级为具备端到端自动化处理能力的生产工作站。无论是在复杂的家电线束、严苛的工业控制柜,还是精密的消费电子制造领域,它都是确保产线高效闭环运行的核心支柱。

| 适用线径 | AWG28–16 (0.1–1.5 mm²) | |

| 适用端子 | 横送端子、直送端子、旗型端子 | |

| 裁线长度 | 50–9999 mm (可定制) | |

| 剥皮长度 | ≤10 mm | |

| 裁线公差 | ±(0.5 + L × 2‰) mm (L = 裁线长度) | |

| 压着力 | 2 吨 | |

| 压着行程 | 30 mm | |

| 生产效率 | 3000–4000 pcs/hour | |

| 控制界面 | 彩色触摸屏 | |

| 工作气压 | 0.5–0.7 Mpa | |

| 电源供应 | 220V 50/60 Hz (可定制) | |

| 设备净重 | 320 kg | |

| 外形尺寸 | 800 × 830 × 1530 mm | |

| 可选配置 | 端子压着力监测器、长线专用输送皮带、全封闭防护罩(可选门吸报警)、全自动送线器 | |