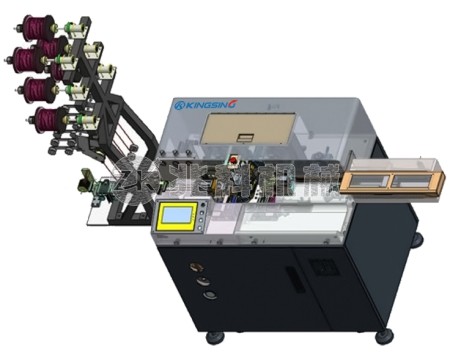

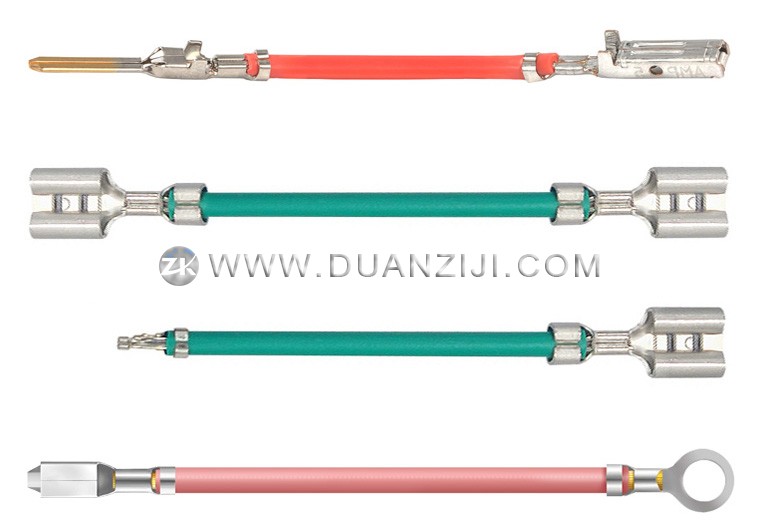

这款先进的五线高速全自动端子压着机是线束加工行业的尖端生产方案,专为追求极致产出的高销量作业而设计。该系统集成了裁线、剥皮、双端端子压接以及可选的扭线功能,核心优势在于能够同时并行处理5根导线。相比传统的单线加工模式,其生产效率呈现出跨越式的提升,是处理复杂线束、大批量电子连接线及工业自动化组件的理想柔性化平台。

设备突破性地采用了线夹拉料技术,彻底改变了传统的滚轮送料模式。通过高精度线夹进行交替式送线,不仅确保了裁切长度的绝对精准,更有效地避免了因滚轮压力导致的导线表面压痕或外皮损伤,最大程度保护了线材的物理完整性。这种精密输送机制配合可定制的裁切长度参数,使得设备能够在其加工范围内展现出卓越的几何公差控制,满足高端线束对尺寸一致性的严苛要求。

整机的核心运动组件全面由三菱(Mitsubishi)伺服电机驱动,构建了高度动态且响应迅速的运动控制网络。压接模块采用优质球墨铸铁铸造,具备极高的机械刚性与吸收高频振动的能力,确保了即便在每小时数千次的压接冲击下,压接高度(Crimp Height)依然能保持恒定的微米级精度。这种伺服驱动架构与重型结构设计的结合,是实现高标准、可重复性连接质量的关键硬件基础。

在适应性方面,该设备秉持模块化设计理念,当生产线需切换线材规格或端子型号时,操作员仅需更换对应的专用治具与压接模组。这种便捷的转换逻辑,结合其强大的程序记忆系统,使得单台设备可以兼顾多种产品的加工。用户通过集成式的彩色触摸屏界面,可从数据库中秒级调取预存的加工工艺参数,显著压缩了非生产性的换线等待时间,大幅提升了产线的整体稼动率。

为了对接工业4.0的数字化趋势,该选型支持集成Windows 11电脑控制系统,可轻松接入企业的MES(制造执行系统),实现生产数据的实时互联。此外,系统还预留了端子压着力实时监测仪与CCD视觉检查模组的安装位,能够对每一根剥皮长度与每一个压接点的外观进行动态追踪。无论是在严苛的生产环境中,还是在高精度的电工测试要求下,该设备都能提供一套长期稳定、可回溯且高度自动化的全流程加工支撑。

| 适用线径 | 0.1~1.5mm² (AWG16~30) | |

| 裁线长度 | 40~890mm (可定制) | |

| 剥皮长度 | ≤8mm | |

| 裁线公差 | ±(0.5+L*2‰)mm (L=裁线长度) | |

| 最大压接力 | 2.5T | |

| 压着行程 | 30mm (40mm 行程可定制) | |

| 适用端子 | 横送端子、直送端子 | |

| 生产效率 | 5000~8000 pcs/hour | |

| 操作界面 | 彩色触摸屏 | |

| 工作气压 | 0.5~0.7Mpa | |

| 电源供应 | 220V 50/60Hz (可定制) | |

| 设备净重 | 350kg | |

| 外形尺寸 | 1500*1080*1650mm | |

| 可选配置 | Windows 11 电脑控制系统 (支持MES接入)、端子压着力分析仪、伺服压着站 (压接高度程序可调)、长线加工搬运皮带、全封闭安全防护罩 (可选配联锁急停)、全自动送线器 | |