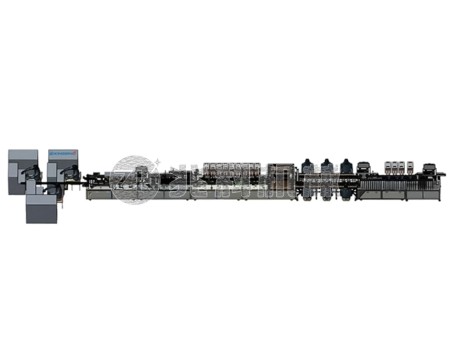

这款经济型全自动线束加工设备是专为现代制造业追求高产出与低成本平衡而设计的先进方案。该设备高度集成了电线切断、分段剥皮、绞线处理、自动化沾锡以及精准端子压接等多项核心功能,通过一套紧凑的机械流程实现了从原始线材到成品线束的高效转化。其核心优势在于能够同时对5根导线进行同步处理,这种并行加工能力使得产线能在单位时间内产出更多标准化程度一致的成品,极大地提升了线束加工车间的整体吞吐量。

在工艺控制领域,本设备采用了先进的正负丝杆传动结构,配合高硬度精密切刀,确保了在高速运转下依然具备极高的剥皮精度与断面平整度。为了解决线束加工中常见的焊锡质量稳定性问题,设备配备了自动感应的辅助加料系统,能够根据实时消耗逻辑自动补给助焊剂与焊锡丝,从而将沾锡深度与焊点饱满度精准控制在预设范围内,有效避免了人工操作可能引入的虚焊或过焊风险。

针对工业生产环境的健康与安全需求,该机器内置了高效的自动抽烟过滤装置。在沾锡产生的焊锡烟雾扩散前,通过专门设计的负压集烟罩和专用管道将其集中排放,为操作人员营造了更加安全、清新的生产环境,也符合现代绿色工厂的环保作业标准。设备整体采用铝型材与高强度钢材构建,不仅保证了运行时的物理稳定性,也方便了设备的日常清洁与长期维护,降低了总体运营成本。

设备的设计充分考虑了多品种、小批量生产的灵活性。采用模块化的功能组件布局,使得各加工单元可以根据工艺需求进行独立的程序设定与逻辑组合。当生产任务发生变更,需要切换线材规格或端子型号时,操作者仅需更换少量的过线导管与端子模具,即可快速使设备投入新任务。这种“换线不停机”的敏捷生产特性,显著提升了机器的稼动率,让复杂的线材加工工序变得更加灵活可控。

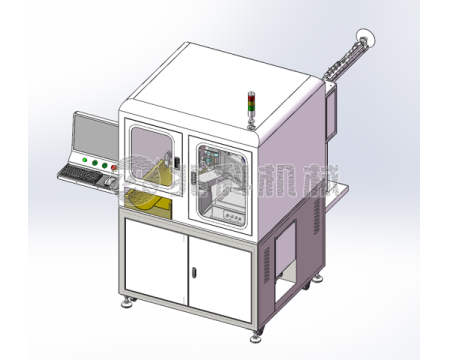

在交互体验方面,全彩工业级触摸屏界面提供了极为直观的操作逻辑。通过图形化的参数设定模组,操作人员可以轻松设置剥皮长度、压着深度及送线速度等关键变量。系统自带的强大程序记忆功能能够存储数百组不同产品的加工参数,通过数据库一键调用功能,只需秒级操作即可完成新老产品的生产切换,极大地缩短了调试时间。这种数字化的生产反馈与管理模式,让设备不仅是一台机器,更是线束加工数字化转型的重要节点。

| 适用线径 | AWG30~AWG18 |

| 切断长度 | 30~800mm(可定制) |

| 切断精度 | ±(0.5+L*2‰)mm (L=切断长度) |

| 剥皮长度 | ≤10mm(可定制) |

| 沾锡长度 | ≤10mm |

| 压着力度 | 2T(可定制) |

| 压着行程 | 30mm(可定制 40mm) |

| 生产效率 | 4000~6000 pcs/小时 |

| 送线方式 | 拉线爪送料 |

| 操作界面 | 彩色触摸屏 |

| 工作气压 | 0.5~0.7Mpa |

| 工作电压 | 220V 50/60Hz(可定制) |

| 净重 | 250kg |

| 设备尺寸 | 1950*600*1500mm |